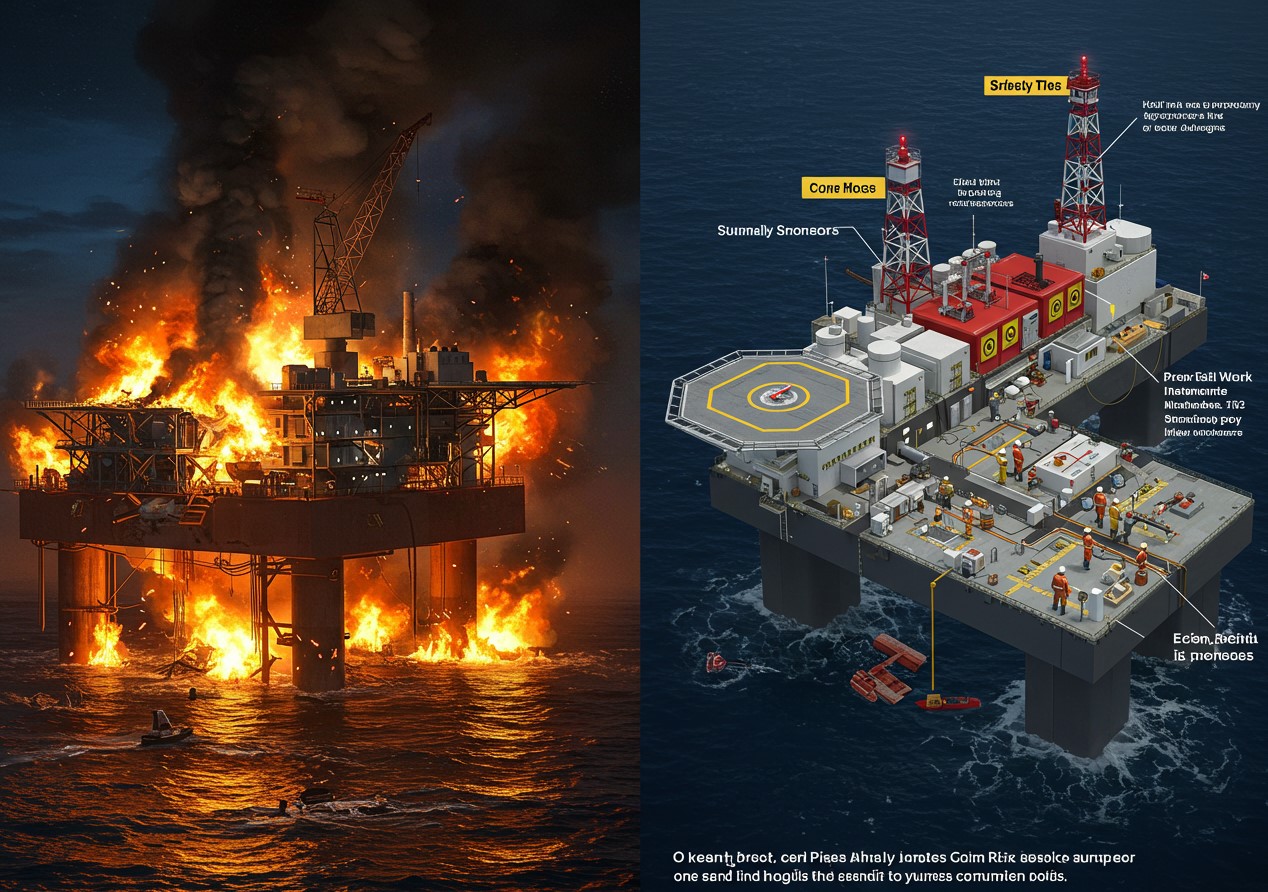

En el sector industrial, especialmente en industrias como la química, la nuclear, la petroquímica y la farmacéutica, el análisis de riesgos de proceso es un pilar fundamental para garantizar la seguridad operativa. Para gestionar estos riesgos, existen metodologías ampliamente reconocidas: el HAZOP (Hazard and Operability Study) y el LOPA (Layer of Protection Analysis). Ambas técnicas desempeñan un papel crucial en el análisis y gestión de riesgos, y aunque tienen enfoques diferentes, pueden complementarse de manera efectiva para brindar una evaluación integral y robusta de los riesgos en un sistema.

A continuación, se profundiza en las características, diferencias y beneficios de estas dos metodologías.

¿Qué es el Análisis HAZOP?

El HAZOP, o Estudio de Peligros y Operabilidad, es una técnica cualitativa utilizada para identificar posibles desviaciones en los procesos operacionales y sus consecuencias. Se centra en detectar escenarios en los cuales el sistema puede presentar fallas debido a variaciones en parámetros clave, tales como temperatura, presión y flujo. Este enfoque se caracteriza por ser altamente participativo, pues requiere la colaboración de diversos profesionales, incluidos ingenieros, operadores y especialistas en mantenimiento, quienes trabajan conjuntamente para identificar, analizar y discutir los posibles riesgos.

Durante un análisis HAZOP, los equipos de trabajo examinan el proceso en nodos específicos, segmentos particulares de un sistema, para evaluar cómo variaciones en parámetros claves pueden desencadenar peligros o afectar la operabilidad del sistema. Los profesionales en el equipo evalúan también posibles causas y efectos de estas desviaciones, cuantifican el nivel de exposición y valoran la intensidad de las consecuencias.

Aplicaciones del HAZOP:

Es especialmente útil en fases tempranas de diseño de procesos y en revisiones periódicas de sistemas en operación. Industrias como la gasífera, nuclear y química utilizan esta metodología para mantener sus operaciones seguras y minimizar el impacto de posibles fallos.

¿En qué Consiste el Método LOPA?

La metodología LOPA, o Análisis de Capas de Protección, es una técnica semicuantitativa que evalúa los riesgos identificados en el proceso mediante un enfoque de barreras de protección. El LOPA tiene como objetivo identificar las capas de protección existentes y determinar si son suficientes para mitigar los riesgos a niveles aceptables. Esta técnica incluye la evaluación de los riesgos residuales mediante la asignación de un nivel de integridad de seguridad (SIL, Safety Integrity Level) y, cuando se considera necesario, la implementación de Funciones de Seguridad Instrumentadas (SIF) dentro de Sistemas de Seguridad Instrumentados (SIS).

El LOPA se desarrolla en varias fases:

- Identificación de Escenarios de Riesgo: Este paso generalmente se basa en un análisis HAZOP previo.

- Cuantificación de la Frecuencia de Riesgo: Consiste en calcular la frecuencia con la que podrían ocurrir los escenarios de riesgo.

- Evaluación de las Capas de Protección: Se evalúan las capas ya implementadas y su efectividad para mitigar los riesgos.

- Evaluación de Niveles de Riesgo: Los riesgos se comparan con los criterios de tolerabilidad establecidos para determinar si se requieren medidas adicionales.

- Propuesta de Medidas Mitigadoras o de Eliminación: Se definen y planifican acciones específicas para mitigar o eliminar los riesgos.

Diferencias entre HAZOP y LOPA

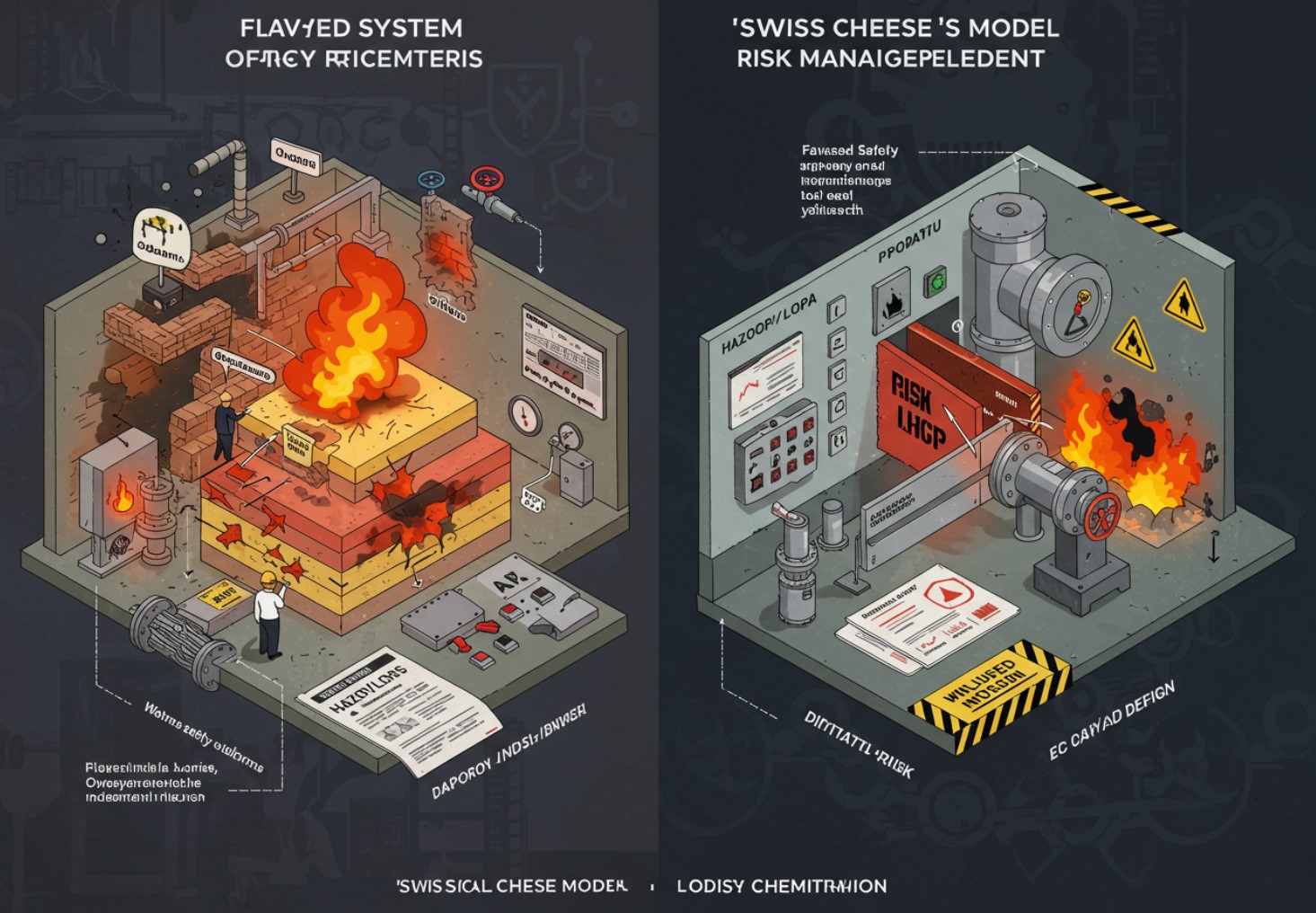

La diferencia principal entre HAZOP y LOPA radica en sus enfoques y el tipo de análisis que realizan:

- HAZOP es una técnica cualitativa diseñada para identificar desviaciones en el sistema y entender cómo estas pueden generar problemas de seguridad y operabilidad.

- LOPA se centra en cuantificar el riesgo en función de la frecuencia y efectividad de las capas de protección, proporcionando una medida más exacta de los niveles de riesgo aceptables.

Además, mientras el HAZOP identifica escenarios de riesgo, el LOPA complementa este proceso evaluando la probabilidad de ocurrencia de esos escenarios y determinando si las protecciones implementadas son suficientes para controlar dichos riesgos.

¿Son Complementarios el HAZOP y el LOPA?

Sí, estas metodologías se complementan al combinar una evaluación exhaustiva de identificación y diagnóstico (HAZOP) con un análisis semicuantitativo de riesgos y eficacia de barreras (LOPA). Este enfoque conjunto es particularmente útil para empresas con operaciones de alto riesgo, pues permite una visión integral que asegura que no solo se identifiquen los peligros, sino que también se cuente con medidas eficaces de protección.

En la práctica, se suele realizar un análisis HAZOP primero para identificar y documentar los riesgos y luego se lleva a cabo un LOPA para evaluar y cuantificar estos riesgos, determinando las medidas de seguridad necesarias.

Importancia de Realizar HAZOP y LOPA de Forma Regular

En las últimas décadas, las regulaciones y estándares de seguridad han evolucionado, y la frecuencia de estas evaluaciones se ha convertido no solo en una práctica recomendada, sino en un requisito legal en varias industrias. Realizar evaluaciones HAZOP y LOPA periódicas permite identificar posibles fallas antes de que causen incidentes. Además, cuando se introducen nuevos procesos, o se hacen cambios significativos en los existentes, estas metodologías son esenciales para mantener la integridad y seguridad del sistema.

Conclusión

Los análisis HAZOP y LOPA son fundamentales en el análisis de riesgos de procesos en la industria. Ambos tienen enfoques distintos pero se complementan eficazmente para proporcionar una evaluación integral. HAZOP permite una comprensión detallada de los posibles escenarios de riesgo en cada etapa del proceso, mientras que LOPA se encarga de cuantificar el riesgo y de evaluar la eficacia de las barreras de protección. Juntas, estas metodologías representan un enfoque robusto para la gestión de riesgos en sectores donde la seguridad es primordial.